自動化接合系統導入前的工廠評估要點

在計畫由人工或半自動焊接升級為自動化接合系統之前,工廠必須從製程穩定度、材料與合金特性、焊接方法(如MIG、TIG、arc或plasma)、電力與通風條件、耗材管理到人員技能與維護支援等多面向進行詳盡評估。本文整理實務檢核要點與分階段驗證建議,協助決策者在選型、佈局、試產與在地服務安排上做出以數據為基礎的判斷,降低導入風險並提升品質與生產效率。

在考慮將手工或半自動焊接轉為自動化接合系統時,工廠必須先做完整的現場評估,避免在設備選型或布局上出現重大誤差。評估範圍應覆蓋製程穩定度、產能與產能波動、零件公差、素材合金特性、以及現場電力與通風條件。此階段也應納入品質檢驗標準、返修率統計、以及操作人員的技能評估,以便判斷導入自動化後的生產提升空間與可能的瓶頸。完整且可追溯的生產數據能幫助供應商提出更精準的系統規格與流程改善建議。

焊接方法選擇:arc、MIG、TIG與plasma

不同焊接方法對自動化的適配性不同。MIG(氣體金屬電弧)適合薄板與高產能應用,易與自動送絲系統整合;TIG(鎢極惰性氣體)提供較佳焊道外觀與精密控制,但速度較慢且對焊槍穩定性要求高;傳統arc焊(含electrodes使用情境)在外業或特殊環境仍有其應用;plasma在切割與某些精密接合上能提供集中的熱源。選定方法時,應以工件厚度、接頭形狀、焊縫可檢測性與最終機械性能為主要考量,並評估每種方法在自動化系統中的品質監控能力。

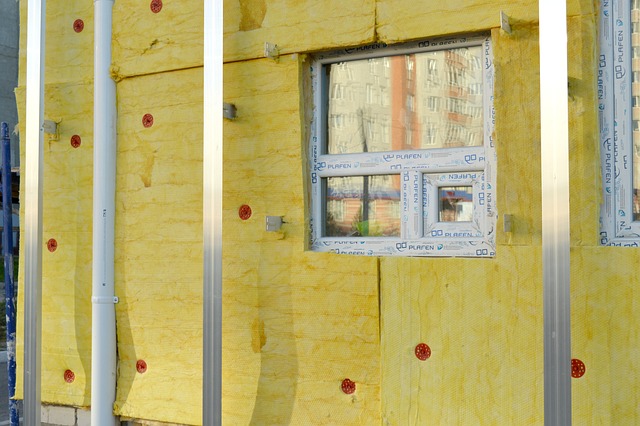

金屬加工與製程:fabrication、metalwork與alloys

材料種類與fabrication流程會直接影響夾具設計與熱處理策略。不同alloys(如鋁合金、不鏽鋼與高張力鋼)在熱傳導、氧化與汙染敏感度上差異大,對shielding與預熱/後熱處理的要求也不同。評估時應盤點工件來源、表面處理、尺寸公差與焊接接頭設計,並確認現有metalwork流程是否能達到自動化前所需的一致性。必要時,需在導入前進行樣件試焊與材料相容性測試,以判定是否需調整製程或採用特殊耗材。

自動化與機器人整合:automation、robotics

automation與robotics的整合不僅是購買手臂,還包括流程重設、物料流、定位系統與控制平台的連接。評估要點涵蓋機器人手臂的工作半徑、負載、重複精度、以及末端效應器對焊槍與送絲裝置的相容性。還需考量視覺定位或雷射導引等感測技術以提高偏差容忍度。系統應能與ERP或MES連線,以進行工單追蹤、參數儲存與不良統計,提升製程追溯能力。規劃時建議分階段導入,先行小批量驗證(POC),再擴大至量產線。

電氣參數與耗材控制:amperage、electrodes、flux、shielding

穩定的amperage與送絲控制是維持焊縫一致性的核心。自動化系統需要精確的電源控制與即時監測功能,以便自動調整電流或送絲速度來應對微小變化。electrodes、flux與shielding gas的管理亦不可忽略:耗材保存環境、防潮措施、自動供料機構與更換流程都會影響生產連續性與品質。評估時應確認工廠的電力容量、接地品質與氣體供應系統是否能滿足額外需求,同時規劃耗材追蹤與庫存策略,降低非計畫停機風險。

安全、維護與在地支援:safety、maintenance、local services

導入自動化會改變現場風險結構,必須重新檢視safety措施,包括機器人安全柵欄、光幕、緊急停機、焊煙抽排與火災防範。maintenance面的規劃需包含定期校正、消耗零件更換週期、軟體更新與備件管理。選擇能提供在地技術支援(local services)與培訓資源的供應商,可顯著降低維修回應時間並提高團隊自主維運能力。建議建立SOP與維護紀錄,並安排實地培訓與技能評估,確保長期穩定運行。

結論:自動化接合系統的成功導入,仰賴前期完整且系統化的工廠評估。從焊接方法與材料特性,到機器人整合、電氣與耗材控制,再到安全與維護,每一項都應以實際數據與流程為基礎逐項檢核。透過分階段驗證、樣件試產與在地服務支援,企業能減少導入風險、提升產出品質並優化總體營運成本,逐步實現穩定且可擴展的自動化接合能力。